02.06.2020

Wärmebehandlung für langlebigere Bauteile

Veredelungsverfahren ermöglichen die Reduzierung der Wartungshäufigkeit

Das Härten von Bauteilen wie etwa Verzahnungselementen bietet enorme Vorteile: Die Festigkeit der Werkstücke

wird gesteigert und die Verschleißbeständigkeit der Oberfläche kann so erhöht werden. Das ermöglicht eine

längere Nutzungsdauer und größere Wartungsintervalle. Die MÄDLER®-Gruppe

hat das Härten durch Wärmebehandlung als Dienstleistung im Programm.

In immer komplexer werdenden Produktionsprozessen steigen die Anforderungen an moderne Produkte wie Maschinen

und Fahrzeuge - und damit auch an Bauteile und Konstruktionswerkstoffe. Das notwendige Eigenschaftsprofil

von Metall-Werkstoffen wird maßgeblich von der durchgeführten Wärmebehandlung bestimmt. Dabei werden die

Werkstücke in einem bestimmten Zeit-/Temperaturablauf erwärmt und wieder abgekühlt, um die gewünschten

Werkstoffeigenschaften zu erreichen.

Der Temperatureinfluss bewirkt Gefügeveränderungen, die die Festigkeit, Zähigkeit, Zugfestigkeit,

Zerspanbarkeit und Gefügehomogenität des Metalls positiv beeinflussen und somit für den Anwendungsfall

optimierte Werkstoffeigenschaften ermöglichen. Zudem wird die Lebensdauer des Bauteils und damit die

Wirtschaftlichkeit gesteigert.

Je nach Anforderungsprofil bieten sich verschiedene Wärmebehandlungsverfahren an. Dazu gehören

das Glühen, das Vergüten (mit und ohne Schutzgas), das Einsatz- und das Randschicht- oder

Induktionshärten, das Vakuumhärten, das Nitrieren und Nitrocarburieren sowie das Plasmanitrieren.

Die MÄDLER®-Gruppe mit Hauptsitz in Stuttgart bietet diese Verfahren als Dienstleistung an.

Die genannten Verfahren eignen sich für alle Metalle, zum Beispiel Eisenmetalle, deren Kohlenstoffgehalt

zwischen 0,002 % und 2,06 % liegt. Um beispielsweise ein Werkstück aus Stahl (siehe Kasten) erfolgreich

zu härten, muss der Kohlenstoffgehalt des Werkstoffs mindestens 0,2 % betragen.

Kürzere Bearbeitungszeiten durch geringeres Aufmaß

Zu den Glühverfahren gehören das Spannungsarm- und das Normalglühen (oder Normalisieren). Durch

Spannungsarmglühen werden Eigenspannungen im Werkstück beseitigt, die zuvor aufgrund ungleichmäßiger

Abkühlung nach dem Gießen, Schmieden, Schweißen oder anderen thermischen Verfahren entstanden sind.

Auch starke mechanische Bearbeitungen wie Fräsen, Drehen oder Kaltumformen machen oft ein

Spannungsarmglühen erforderlich. Diese Art des Glühens findet bei relativ niedrigen Temperaturen

zwischen 480 °C und 680 °C statt. Zu den Vorteilen dieser Variante zählen die verzugsarme

Weiterverarbeitung sowie kürzere Bearbeitungszeiten durch ein geringeres Aufmaß. Zudem lassen sich

in der nachgelagerten Wärmebehandlung Härterisse vermeiden.

Durch Normalglühen/Normalisieren, wiederum, sollen Gefügeungleichmäßigkeiten beseitigt werden.

Gezielt erreichen lässt sich ein feinkörniges, gleichmäßiges Gefüge mit optimierten Festigkeits- und

Verformbarkeitseigenschaften. Sofern die Stähle einen höheren Kohlenstoffgehalt besitzen, liegt

die Temperatur beim Normalglühen knapp unter 800 °C. Ist der Kohlenstoffgehalt der Stähle relativ niedrig,

sollte das Normalglühen bei gesteigerten Temperaturen von bis zu 950 °C erfolgen.

Das Vergüten ist ein thermisches Verfahren, das das Härten mit nachfolgendem hohem Anlassen kombiniert und

eine Gefügebildung oder -änderung des Werkstoffs bewirkt. Das Härten kann durch Erwärmen und anschließendes

Abschrecken (plötzliches Abkühlen durch ein Abschreckmedium wie Wasser oder Öl) erfolgen. Ziel des Härtens

ist in der Regel, ein hartes Gefüge aus den Gefügeformen Martensit oder Bainit oder aus einem Gemisch

aus beiden zu erzeugen. Beim nachfolgenden Anlassen wird der Werkstoff gezielt erwärmt,

um dessen Eigenschaften gezielt zu beeinflussen, insbesondere, um entstandene Spannungen abzubauen.

Das Vergüten bietet sich für dynamisch belastete Bauteile an. Zu vergütender Stahl muss einen

Kohlenstoffgehalt von mindestens 0,2 bis 0,3 % besitzen. In der Regel liegt der Kohlenstoffgehalt

klassischer Vergütungsstähle zwischen 0,35 % und 0,6 %.

Das Induktionsverfahren ist gut in automatisierte Abläufe integrierbar

Stähle, die schlecht durchhärtbar sind, eignen sich eher für das Randschicht-/Induktionshärten.

Dabei muss der Kohlenstoffgehalt des Stahls mindestens 0,2 % betragen. Das induktive Härten erfolgt,

indem das Werkstück kurze Zeit einem wechselnden Magnetfeld ausgesetzt ist. Hierdurch wird das Teil

an der Oberfläche bis zur Rotglut erwärmt. Anschließendes Abschrecken sorgt für die Härtung. Weil

sich das Induktionsverfahren sehr gut in automatisierte Abläufe einbinden lässt, wird es oft in der

Massenfertigung gehärteter Bauteile eingesetzt, da hohe Durchlaufzahlen möglich sind. Zu den Werkstoffen,

die sich zum Induktionshärten eignen, gehören: 1.503 – C45, 1.7225 – 42CrMo4, 1.3503 – 100Cr6, 1.8159 – 50CrV4.

Durch Vakuumhärten können Werkzeugstähle industriell wärmebehandelt werden. In den entsprechenden Anlagen lassen

sich legierte und hochlegierte Werkzeugstähle sowie martensitische Edelstähle bis zu einer Maximal-Temperatur

von 1300 °C härten und anlassen. Das Vakuum sorgt dafür, dass Retorte und Härtegut nicht mit Gasen im Ofen

reagieren können. So sollen vor allem Randentkohlung und Oberflächenoxidation vermieden werden. Vakuumhärten

empfiehlt sich für verzugsempfindliche Präzisionsbauteile, Formteile sowie Werkzeuge, bei denen es auf eine saubere,

blanke Oberfläche ankommt.

Das Einsatzhärten ist ein Verfahren zur Oberflächenhärtung von Stahlwerkstücken, welches Aufkohlen, Härten

und Anlassen kombiniert. Durch Aufkohlen (oder Carburieren, respektive Einsetzen) lässt sich der Kohlenstoffgehalt

von Stählen steigern, die sich aufgrund eines zu geringen Gehalts nur schlecht oder gar nicht zum Härten eignen.

Die Anreicherung mit Kohlenstoff erfolgt primär in der Randschicht. Dort bildet sich Martensit aus, wodurch die

Randschicht härter ist als der Kern des Werkstücks. Dies ist beabsichtigt, da der Kern meist weich und zäh bleiben soll.

Zum Einsatzhärten geeignete Werkstoffe sind: 1.6587 – 17CrNiMo6, 1.0301 – C10, 1.7131 – 16MnCr5, 1.7147 – 20MnCr5.

Funktionsflächen erhalten höhere Verschleißfestigkeit

Beim Oberflächenhärten durch Nitrieren wird mittels eines Salzbades oder einer Gas-Atmosphäre Stickstoff zugefügt,

der in die Werkstückoberfläche diffundiert. Dadurch wird an der Oberfläche von Stahl die Bildung von Austenit unterbunden.

Es entsteht eine sehr harte Verbindungsschicht, die bis etwa 600 °C beständig ist. Unter der Verbindungsschicht bildet

sich eine Diffusionsschicht, in der der Stickstoff eingelagert ist. Dies wirkt sich positiv auf die Dauerschwingfestigkeit

aus. Das Bauteil wird durch den Härtevorgang nicht deformiert, so dass es bereits vor dem Härten fertigbearbeitet werden

kann. Zu beachten ist jedoch, dass die sich ergebende Härte niedriger ist als bei anderen Verfahren und dass nitrierte

Bauteile nicht gerichtet werden dürfen.

Beim Nitrocarburieren diffundiert neben Stickstoff auch Kohlenstoff in die Werkstückoberfläche. So entsteht eine

Nitrierschicht, bestehend aus Verbindungs- und Diffusionsschicht. Mit diesem Verfahren lassen sich Verschleißfestigkeit

und Korrosionsbeständigkeit niedrig- bis mittellegierter Stähle steigern.

Beim Plasmanitrieren und -nitrocarburieren wird in einer ionisierten Gasatmosphäre gezielt Stickstoff, beziehungsweise

Stickstoff und Kohlenstoff, in die Randzone von Eisenbasislegierungen eindiffundiert. Das Plasmanitrieren wird eingesetzt,

um Funktionsflächen eine höhere Oberflächenhärte und Verschleißfestigkeit zu verleihen. Dieses Verfahren eignet sich somit

insbesondere für verschleißbeanspruchte und dynamisch belastete Bauteile. Durch Plasmanitrocarburieren lassen sich auch

hochlegierte Stähle in der Randschicht härten.

Zahlreiche gehärtete Verzahnungselemente ab Lager verfügbar

MÄDLER® härtet in Lohnarbeit oder als Sonderfertigung die verschiedensten Stahlteile in den gängigen Werkstoffen und

Ausführungen. Darüber hinaus sind zahlreiche gehärtete Verzahnungselemente direkt ab Lager verfügbar. Zum Sortiment

gehören Stirnzahn-, Kegel- und Kettenräder sowie Zahnstangen aus eigener Fertigung – auch als Sonderanfertigung nach

Muster oder Zeichnung.

Der Service-Gedanke spielt bei MÄDLER® eine zentrale Rolle. Die Wärmebehandlung ist dabei nur eines von vielen Verfahren

und Bearbeitungsmöglichkeiten des Unternehmens, Antriebselemente einbaufertig für individuelle Anwendungen anzupassen.

Das umfangreiche Dienstleistungsangebot hat auch zum Ziel, die Wartungshäufigkeit von Maschinen und Anlagen der Kunden

zu reduzieren - und leistet damit einen entscheidenden Beitrag zur Prozessoptimierung. Eine weitere Investition in

puncto Kundennähe: Um die Kunden zu den Möglichkeiten von Wärmebehandeln/Härten verstärkt zu beraten, wurde die Thematik

in das Schulungsprogramm der Vertriebsmitarbeiter im Innen- und Außendienst aufgenommen. Der Fertigungsverantwortliche

im Bereich Veredelungsverfahren bei MÄDLER® hat die Schulungen an den Standorten Stuttgart (Zentrale), Düsseldorf und

Stapelfeld bei Hamburg durchgeführt.

Detaillierte Informationen zu dem mehr als 28.000 Artikel umfassenden Gesamtprogramm von MÄDLER® bietet der Online-Shop

unter www.maedler.de

Bildmaterial / Quelle: MÄDLER

Bild 1: Nitrierte Kegelräder aus

Vergütungsstahl 42CrMo4

Bild 2: In verschiedenen Verfahren

gehärtete Verzahnungselemente sowie

Präzisionsschienenführungssatz aus

unterschiedlichen Werkstoffen

Bild 3: Induktiv gehärtetes Kettenrad

aus Stahl C45

Eisenmetalle

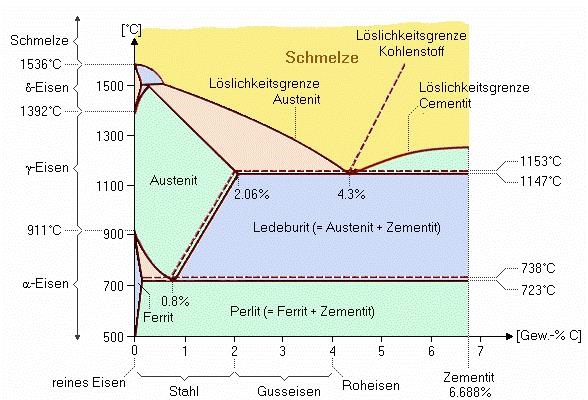

Eisen-/Kohlenstoff-Legierungen mit einem Gewichtsanteil an Kohlenstoff von 0,02 % bis 2,06 % werden als Stahl bezeichnet,

bei mehr als 2,06 % als Gusseisen. Bei Temperaturen von über 723 °C verändert sich das Gefüge von Ferrit hin zu Austenit.

Neben den klassischen Fe-/C-Legierungen Ferrit und Austenit existieren in bestimmen Konzentrationsbereichen feste Mischungen

aus Eisencarbid sowie den jeweiligen Fe-/C-Legierungen Perlit und Ledeburit. Darüber hinaus gibt es die metastabile

Legierung Martensit, die durch schnelles Abkühlen von Austenit entsteht.

((Quellen))

maschinenbau-wissen. (2009). Abgerufen von www.maschinenbau-wissen.de/skript3/werkstofftechnik

Reese, U. (kein Datum). Wärmebehandlung und Verzug.

Vogt, Oliver. (2018). Der Wärmebehandlungsprozess. Göppinger Wärmebehandlungsseminare. Technotherm.

Württemberger, G. e. (1984). Fachkunde Metall (46. Ausg.). Pforzheim: Europa Fachbuchreihe für Metallberufe.)

Über MÄDLER®

Die MÄDLER®-Gruppe verfügt als Hersteller und Großhändler von Antriebs- und Maschinenbauelementen über

mehr als 135 Jahre Erfahrung. Das Produktportfolio für die weltweit rund 32.000 aktiven Kunden reicht von

Antriebslösungen und Normteilen für vielfältige Industrieanwendungen, über Pneumatik-Elemente bis hin zu

Getrieben und Getriebemotoren. Neben der Unternehmenszentrale und dem Logistikstandorten in Stuttgart und

Düsseldorf befinden sich weitere Standorte in Hamburg und Shenzhen, China. In der eigenen Fertigung entstehen

auf modernsten Produktionsanlagen Maschinenbauelemente höchster Präzision und Qualität – über 6.000 Teile

des mehr als 28.000 Artikel umfassenden Gesamtprogramms werden selbst produziert. Dadurch ist MÄDLER® in der

Lage, sämtliche Losgrößen bei kürzesten Rüstzeiten zu fertigen und zu liefern. www.maedler.de

Das Bildmaterial in Druckqualität finden Sie zum Download unter:

https://smarthost.maedler.de/downloads/presse/Fotos Wärmebehandlung_MÄDLER.zip

Ansprechpartner PR:

MÄDLER GmbH

Frau Birgit Strack · Tränkestraße 6-8 · 70597 Stuttgart

0211-9 74 71 13 (Niederlassung Düsseldorf) · Birgit.Strack@maedler.de